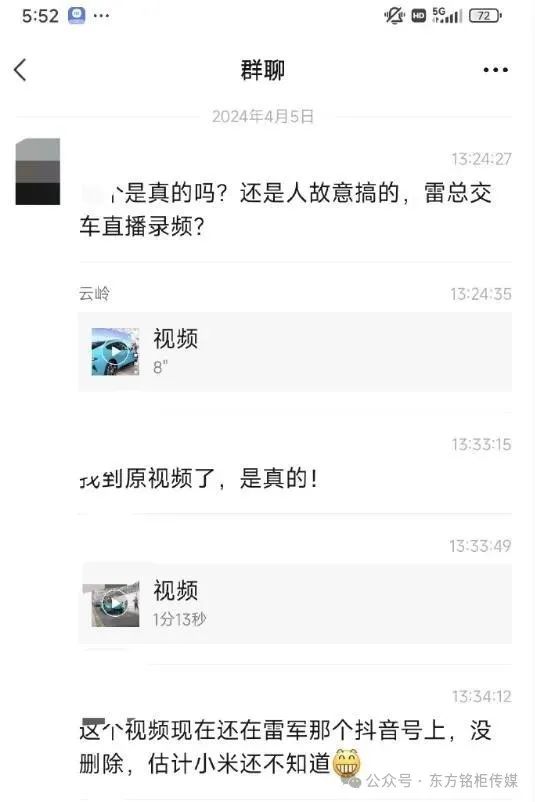

近日,有网友发现雷军在北京小米汽车工厂交付日乘坐的蓝色小米SU7 Max后轮有白色附着物掉落。

4月5日,小米王化在微博对此回应称,经现场勘察为地面上存在现场搭建交付仪式物料颗粒,经后轮碾压后粘附在轮胎上,后自然掉落被视频记录下来。请大家放心并非车辆螺丝脱落,也感谢细心网友的发现。

据中国证券报此前报道,王化为小米集团公关部总经理。

随后,雷军转发了该条微博,并配文:“大家现在都是拿着放大镜来看小米SU7,我们压力很大。但很多拿放大镜看的问题,可能不是问题。大家有空仔细看一下。”

大咖点评:所谓 " 人红是非多 ",新车太受关注,对于厂商来说也确实挺大压力的。从汽车生产的角度来看," 后轮螺丝脱落 " 是一个非常低级的错误,相信在大多数正规的汽车生产上面,发生这种问题的概率都是很低的。

那么聊到汽车紧固件,顺便给大家普及一下汽车紧固件行业的发展趋势,希望能够给大家带来一点启发~

汽车紧固件行业概况及发展趋势

1、行业整体市场概况

汽车紧固件数量、种类繁多,包括螺栓、螺柱、螺钉、垫圈、挡圈及组合件和连接副等。据统计,平均每辆乘用车约需使用紧固件约5,000 件,重量约 50 千克;平均一辆中卡或一辆重型车上需使用 5,710 件紧固件,重量约 90 千克。

汽车紧固件作为机械基础零件广泛应用于汽车内外饰、底盘、动力系统及各个车身结构、系统,起着基础却重要的作用。由于其与车身各个部件紧密连接,因此需与车身一起适应各种复杂、恶劣环境和场合。紧固件的失效常常会引起严重的事故或后果,因此,汽车紧固件行业对产品的品质、稳定性、耐久性有着严苛的要求。

当下,汽车产业逐步向轻量化、多元化、智能化、环保化发展,对紧固件行业材料应用、设计速度、生产精度、环保程度的要求日益提高,因此新型材料应用、模拟仿真技术应用、工艺创新等逐渐成为汽车紧固件行业发展新方向。

2、行业发展趋势

(1)新型材料的应用

随着国家节能减排政策的持续推进,新能源汽车已成为未来汽车行业发展的重要方向。传统的碳钢拥有热硬性差、密度高的缺点,难以满足新能源汽车发展需求。因此包括各类铝合金、不锈钢在内的多种新型材料的应用在汽车紧固件行业逐渐拓展,可以满足各类轻量化、结构设计、加工、恶劣环境要求,克服传统材料紧固件在性能上的不足。

(2)模拟仿真技术的应用

传统的紧固件研发生产通常为先设计出方案,后根据设计方案生产出相应样件,测试样件是否符合设计需求。此种方式通常需反复多次修改方案、反复生产样件,具有效率低、成本高等缺点。而模拟仿真技术的应用通过建模和合适的边界条件的确定,可以较为直观、准确地反映各类产品在不同受力、加工、变形条件下的反应情况,对最终成型及加工工艺的选择、材料的选取有着很高的参考价值和意义。

(3)生产工艺的持续创新

传统的紧固件生产工艺主要以冷镦为主,生产成本较低,但对复杂零件的成形能力较弱。机加工作为一种精度更高的工艺,能够实现高精度、高复杂度产品的生产。但由于机加工工艺本身为对原材料的切、削,材料利用率较低,成本较高,且机加工工艺较为复杂,导致生产效率也相对较低。因此,将传统的冷镦、温镦工艺的特点与机加工的优势相结合,能够在低成本、高效率的情况下实现高精度、高复杂度产品的生产,满足整车厂商日益严苛的成本及精度要求。多种工艺的改进、结合越来越成为众多汽车紧固件厂商的创新方向。

来源:杭州网